1.3. Получение, строение и свойства натуральных волокон

В данной теме рассматриваются

вопросы, связанные с особенностями строения, получения и свойств различных видов

волокон, а также влиянием указанных факторов на свойства готовых текстиль-ных

материалов. Основным веществом, составляющим все

натуральные волокна растительного происхождения и наиболее распространенные

химические волокна, получаемые на базе растительного сырья (вискозное,

ацетатное, медно-аммиачное и др.), является природный полимер целлюлоза. Из

существующих видов целлюлозных волокон наиболее распространенными для

производства одежды являются хлопковые и льняные волокна.

Волокна растительного происхождения

Хлопковое волокно. Из истории хлопка и

хлопководства.

Хлопок – одно из древнейших прядильных волокон. Первые изделия из хлопка были

найдены в Мексике, и сделаны они были еще в VI в. до н.э. Также археологи

находили семена хлопка в Пакистане и Индии, которым оказалось более 9 тыс. лет.

В древности его называли «древесной шерстью». Согласно индийским легендам

хлопчатник считался подарком небес, ведь именно здесь, на берегах Инда, начали

выращивать и развивать хлопковую культуру. Индийцы верили, что из этих нежных

нитей созданы постели богов, ночуя на которых боги становились добрее и

милосерднее. Индийцы ткали хлопчатобумажные ткани, и ценилось такое полотно

достаточно высоко. Индия продавала ткани арабам и грекам, о чем свидетельствуют

многие исторические издания.

Распространению хлопка на Запад способствовали

завоевательные походы Александра Македонского. Однако он довольно медленно

распространялся по миру. Сначала эта культура проникла в Китай, и там ее знали

за 2,5 тыс. лет до н.э., но использовали в основном как декоративное растение. И

лишь с XIII в., после завоевания Китая монголо-татарами, хлопкоткачество

укрепило свои позиции. Известно, что по Великому шелковому пути возили не только

шелковые, но и хлопчатобумажные ткани, а также хлопок, хлопчатобумажную пряжу и

красители для тканей. Важную роль в распространении хлопка в Европе в XI–XII вв.

сыграли крестовые походы западноевропейских феодалов на Ближний Восток.

Технология производства хлопка получила распространение в Италии, а затем через

Швейцарию пришла в Германию, далее в Саксонию, Францию и Англию. На Руси хло-

пок стал известен в середине XV века благодаря торговым связям

с Бухарой, Самаркандом и другими городами Средней Азии. Во второй

половине XVII в., при царе Алексее Михайловиче, была предпринята попытка

разводить хлопок под Москвой, но она потерпела полный провал. Первым в России в

20-е годы XVIII в. хлопчатобумажные ткани стал производить обрусевший голландец

Аван Тамес. В конце XVIII в. хлопчатобумажное (ситцевое) производство

зарождается в центральных районах России – Ивановской, Тверской, Владимирской и

Мо-

сковской областях. В итоге ожесточенной конкуренции с исконно русским льном

хлопчатобумажные ткани заняли лидирующие положение в производстве тканей из

натуральных волокон.

Получение, строение и химический

состав хлопковых волокон.

Хлопок – волокно семенного происхождения, растущее на поверхности семян растения

хлопчатника из семейства мальвовых (рис. 1.3).

Известно более 40 ботанических видов

хлопчатника, которые различа-ются по урожайности, скороспелости и качеству

волокна. Культивиру-

ется 2 вида – волосистый (средневолокнистый) и барбадосский (тон-

коволокнистый) хлопчатник. Основными хлопководческими районами

(странами) являются: Индия, Египет, Китай, США, Средняя Азия, Закавказье и юг

Украины.

Основным полимером хлопка является – целлюлоза

(96%); кроме нее волокна имеют в своем составе небольшое количество

низкомолекулярных фракций целлюлозы (1,5 %), жиры и воски

(около 1 %) и др.

Строение волокон зависит от степени их

зрелости. Волокна хлопка делят

на: совершенно незрелые, незрелые, недозрелые, зрелые и перезрелые (рис.

1.4.) Под микроскопом незрелые волокна хлопка – сплющенные, лентовидные, с

тонкими стенками и широким каналом внутри. По мере созревания волокон в их

стенках откладывается целлюлоза, и толщина стенок увеличивается, канал

становится уже, волокно приобретает извитость. Толщина стенок и степень

извитости оказывают влияние на его качество. Незрелые тон костенные волокна

имеют вид плоских или свернутых ленто чек, обладают малой прочностью, низкой

эластичностью, плохо окрашиваются. Зрелые волокна хлопка в продольном виде

представляют собой сплющенные трубочки с характерной спиральной извитостью, что

объясняет высокую ценность хлопка как прядильного материала.

Перезрелые волокна имеют цилиндрическую форму и

узкий канал внутри. Канал в волокнах хлопка открыт с одной стороны. Перезрелые

волокна имеют толстые стенки, повышенную прочность, прямую (не извитую) форму и

сравнительно большую жесткость. Ни те, ни другие волокна к текстильной

переработке непригодны. По степе ни зрелости, которая оценивается исходя из

соотношения наружного и внутреннего диаметров волокна, хлопковые волокна

подразделяются на 11 групп:

от 0 (незрелое волокно) до 5 (предельно зрелое

волокно) с интервалом 0,5. Наиболее пригодны для изготовления текстильных

материалов волокна со степенью зрелости 2,5–3,5.

В поперечном срезе волокна имеют бобовидную,

иногда округлую форму с каналом посередине

(рис. 1.5), который открыт с одного конца, что влияет на способность легко

смачиваться и набухать изнутри, превосходя по этому показателю лубяные волокна.

Наряду с этим, не смотря на небольшую массу хлопковое волокно, имеет развитую

поверхность, что обусловливает положительное адсорбционное свойство хлопка.

Волокна хлопка легко сцепляются между собой, распрямляются при вытягивании и

хорошо поддаются закручиванию. Благодаря этим свойствам хлопок, появившийся в

Европе позднее других волокон (льняных и пеньковых), очень быстро завоевал себе

главенствующее положение в текстильном производстве.

Волокна хлопка вместе с

семенами называются хлопком – сырцом. 1/3 массы хлопка-сырца составляют волокна,

2/3 – семена. Семена хлопка содержат до 15 % хлопкового масла, которое

используют в пищевой

промышленности.

Собранный с кустов хлопчатника хлопок-сырец

поступает на первичную обработку, включающую в себя следующие операции:

• предварительную очистку хлопка – сырца от

частиц листьев, коробочек и веток на машинах чистителях;

• отделение волокон от семян на

волокноотделительных машинах – в результате получается хлопок – волокно;

• очистку волокон от пыли, мелких примесей и

пуха на сетчатых барабанах с вакуумным отсосом;

• прессование волокон в кипы и их упаковку.

Упакованные кипы хлопка далее поступают на хлопкопрядильные предприятия [4].

Свойства и область применения хлопковых

волокон

Длина и толщина волокон зависят от сорта хлопчатника. Хлопковое волокно очень

тонкое, его номер 7000–5000. В зависимости от длины волокон различают

коротковолокнистый хлопок длиной до 27 мм, средневолокнистый длиной 27–35 мм и

длинноволокнистый хлопок длиной 35–50 мм. В группе коротковолокнистого хлопка

выделяют

подпушек (волокна длиной до 20 мм), который используется для получения холстов

нетка ных полотен и в качестве сырья для производства искусственных волокон.

Коротковолокнистый хлопок перерабатывают в толстую и пушистую пряжу для

изготовления байки, фланели, бумазеи и других тканей. Из средневолокнистого

хлопка вырабатывают пряжу средней толщины для изготовления ситца, кардного

сатина и других тканей. Из тонковолокнистого хлопка вырабатывают наиболее тонкую

и гладкую пряжу для изготовления высококачественных тонких хлопчатобумажных

тканей – батиста, маркизета, гребенного сатина и др. [13].

Прочность и удлинение волокон зависят от

степени их зрелости, так как по мере вызревания хлопка происходит спиральное

отложение молекул целлюлозы на стенках волокна, и зрелые волокна приобретают

спиральную извитость. Волокно хлопка сравнительно прочное – разрывная длина Lр =

25 рkм., поэтому хлопчатобумажные ткани сильно сминаются. К недостаткам волокна

следует отнести малую эластичность, (εэ = 6–8%). Доля пластической деформации в

полном удлинении составляет 50%, вследствие малой величины упругой деформа-

ции ткани из хлопкового волокна легко сминаются, а трикотажные изделия –

вытягиваются.

Стойкость к истиранию у хлопка сравнительно

небольшая, вследствие чего изделия из него обладают низкой носкостью.

Хлопковое волокно обладает хорошей

гигроскопичностью – влажность W = 8–9 %, что придает материалам из них хорошие

гигиенические свойства. Хлопок обладает способностью быстро впитывать влагу и

быстро ее испарять, т.е. быстро высыхает. При погружении в воду волокна набухают

и их прочность увеличивается на 10–20 %.

Благодаря наличию канала, открытого с одной

стороны, и относительно тонким стенкам хлопок обладает адсобционным свойствам,

что способствует хорошему окрашиванию [20].

При нагревании до температуры 150 °С хлопковые

волокна практически не изменяют своих свойств; при температуре выше 150 °С

начинается процесс медленного, а затем быстрого раз рушения волокон,

со-провождающийся разложением целлюлозы и при температуре 250 °С ее

обугливанием. Хлопок н относится к горючим волок нам, он легко загораются в

пламени и продолжают быстро гореть после вынесения из него с образованием легко

рассыпающегося пепла. При сжигании волокон ощущается запах жженой бумаги.

При действии светопогоды активизируется процесс

окисления целлюлозы кислородом воздуха, что приводит к снижению механических

свойств (прочности, удлинения), повышению жесткос ти и хрупкости волокон. В

результате действия солнечного света в течение 940 ч прочность хлопка снижается

на 50 % .

Хлопковое волокно устойчиво к действию щелочей,

восстановителей, неустойчиво к действию кислот и окислителей.

Природная окраска хлопка белая или кремовая, в

некоторых случаях она может быть бежевой или зеленоватой. Волокна хлопка не

имеют блеска (матовые), однако после мерсеризации они приобретают значительный

блеск (шелковистость). На ощупь волокна мягкие, тепловатые [15].

Из хлопка вырабатывают изделия различного

назначения – бытовые (бельевые, сорочечные, плательные и костюмные ткани,

кружева, тюль, трикотаж и т.д.) и технические (искусственная кожа, брезент,

канаты и т.д.)

Виды лубяных волокон. Лубяными

называются волокна, залегающие в стеблях, листьях и оболочках плодов лубяных

растений. Лубяные волокна относят к классу целлюлозных волокон. Из стеблей

растений получают пеньку, джут, рами, льняное волокно, кенаф, канатник, кендырь

из листьев растений добывается манильская пенька и сизаль, а из плодов (скорлупы

кокосовых орехов) – койр.

Пеньку получают в результате обработки стеблей

однолетнего двудольного травянистого растения из семейства крапивных. Пенька

применяется преимущественно для изготовления прочных крученых изделий (ниток,

шпагата, веревок, канатов), мебельных, мешочных и технических тканей.

Джут – однолетнее тропическое

травянистое растение из семейства липовых, достигающее высоты трех-четырех, а в

отдельных случаях шести метров. Волокна, полученные из джута отечественных

сортов, отличаются высокими показателями: прочностью, мягкостью, тониной.

Используется джут почти исключительно для изготовления мешочных тканей.

Кенаф – однолетнее растение,

произрастающее на Северном Кавказе. Построению и свойствам элементарного волокна

кенаф близок к джуту и используется по тому же назначению.

Канатник – однолетнее травянистое

растение высотой до 2,5 м у диких форм и до 4,5 м у культурных. Стебель

канатника по строению аналогичен кенафу и джуту. Техническое волокно канатника,

уступающее по мягкости волокну кенафа и джута, используется для изготовления

шпагата, веревок и канатов.

Кендырь – многолетнее полукустарниковое

растение. Длина стебля кендыря достигает 5 м. Волокно кендыря характеризуется

высокой прочностью, легкой расщепляемостью на хлопкообразное волокно, высокой

стойкостью к действию влаги (малой загниваемостью).

Рами – волокно стеблей многолетнего

субтропического травянистого растения из семейства крапивных (китайская

крапива). Из луба рами в зависимости от режима обработки получают волокно двух

типов: с высоким содержанием целлюлозы (пригодные для получения более тонкой

пряжи) и более грубое длинное техническое волокно.

Из рами вырабатывают мебельные ткани,

рыболовные сети, канаты, веревки и денежные банкноты. Текстильные материалы из

рами завоевывают все большую популярность благодаря своим уникальным свойствам,

в частности повышенной износостойкости, высокой способности к влагопоглащению и

хорошей воздухопроницаемости [13].

Для производства текстильных бытовых изделий в

основном используется льняное волокно, остальные – для технических целей. Они

хотя и превосходят по прочности льняные, но обладают большой грубостью и

жесткостью. Основное назначение этих волокон – тарные ткани, веревки, канаты,

брезент, парусина.

Льняное волокно. Из истории производства

льняных волокон и тканей

Лен был известен уже в каменном веке. Его остатки обнаружены при раскопках

древнейших свайных построек в озерных районах Швейцарии. Остатки льняных тканей

находили и в других местах. Так, лоскут льняной ткани, который был найден в

поселке Чатал Хюйтюк на территории Турции, датируется 6500 г. до н.э. Природные

условия долины Нила способствовали разведению льна в Египте. Мастерство ткачей в

этой стране достигло невероятного совершенства. Египетские мастера умели не

только ткать тончайшие полотняные ткани, но и зна-

ли способ предохранения их от тления. Им был известен секрет лака, который

позволял сохранять яркость и свежесть красок в течение многих веков. Одежду изо

льна делали не только египтяне, но и сирийцы.

Именно эти страны поставляли лен в Древнюю

Грецию вплоть до IV в. Белые, отделанные пурпуром одежды изо льна, очень высоко

цени-лись у греков. Римская империя была знакома с производством льна со II в.

до н.э. Лен исключительно высокого качества выращивали в Древней Колхиде, откуда

тонкие льняные ткани поступали в Рим и во все страны Древнего Востока. В средние

века норманны и фризы (народы нынешних Нидерландов и Германии) ставили на

корабли паруса из льняного полотна. Славились льняные ткани из Италии, Испании,

Франции и Фландрии, а с XVII в. лидирующее положение по производству тканей изо

льна заняла Англия.

Нашим предкам славянам лен был хорошо известен

с древних времен. Тонкие льняные полотна, которые производили на Руси, называли

русским шелком. В X–XIII вв. граница возделывания льна дошла до 60° северной

широты: это значительно севернее Пскова, Новгорода и даже Вологды. Лен получил

всеобщее признание. В XIII в. с русскими льняными тканями познакомились за

границей, и с того времени лен, пенька и полотна из них стали предметом русского

экспорта. XVIII в. был ознаменован указом Петра I. Было создано предприятие

Казенный

Хамовный двор (1700 г.) по выпуску парусины для флота, а затем (1706 г.) –

Полотняный завод для производства полотен, скатертей и салфеток, для которого

были специально приглашены мастера из Амстердама

и привезены специальные станы. Окончательную отмену ограничений в льноторговле

можно отнести к царствованию Екатерины II. Благодаря этому экспорт продуктов

льнопроизводства стал заметно развиваться, и Россия в этом плане оказалась

впереди других государств,

в том числе и Англии, охотно покупавшей русский лен [34].

В семействе льняных насчитывается 330 видов. В России в основном культивируется

2 вида льна: лен-долгунец и лен-кудряш; в меньших количествах выращивается

лен-межеумок и стелющийся лен. Основными льноводческими районами является

Вологодская, Ярославская, Архангельская, Ки-ровская, Ивановская области, а также

северные области Белоруссии и Украины. Лен-кудряш предназначен главным образом

для производства льняных масляных семян [20].

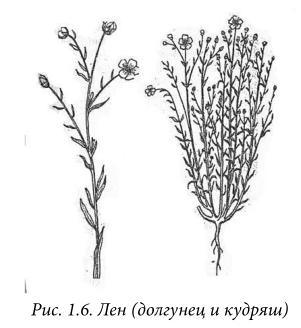

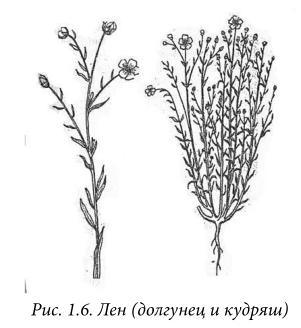

Получение, строение, химический состав. Для получения льняного волокна

выращивают специальный вид льна – лен-долгунец

(рис. 1.6), представляющий собой однолетнее травянистое растение с прямым не

ветвистым стеблем высотой 80–90 см и диаметром 1–2 мм.

Стебель льна, как и других лубяных растений, состоит из различных по-своему

назначению и строению тканей (рис. 1.7 а, б),

основными из которых являются:

• покровная ткань 1, состоящая из одного ряда плотно сомкнутых клеток,

покрытых снаружи тонкой пленкой-кутикулой;

• покровная паренхима 2, состоящая из тонкостенных, равновеликих и не

одревесневших клеток, которые содержат запасы питательных веществ в стеблях и

служат ложем для волокон льна 3;

• тонкий слой камбия 4, состоящего из клеток, жизнедеятельность которых

обеспечивает рост льна;

• мощный слой древесины 5, являющийся остовом всего стебля;

• сердцевина 6, состоящая из рыхлых тонкостенных клеток, в ре-зультате

отмирания которых образуется полость 7 стебля [26].

В лубяном слое коры стебля льна располагаются клетки двух видов:

паренхимные и прозенхимные. Тонкостенные равновеликие

паренхимные клетки содержат запасы питательных веществ и служат для связывания

всех элементов коры. Прозенхимные клетки обладают способностью в процессе роста

льна значительно удлиняться, они располагаются вдоль стебля и являются

элементарными волокнами льна.

Поперечный срез, внешний вид и поперечное сечение стебля льна

представлены на рис. 1,7 а, б.

Основным полимером льняного волокна является α-целлюлоза (80 %);

низкомолекулярные фракции составляют 8,5 %, лигнин – 5,2 %, жировосковые

вещества – 2,7 %, белковые и зольные – 3,2 %. Таким образом, по сравнению с

хлопком в волокне льна содержится большое количество сопутствующих веществ.

Присутствие лигнина в составе волокон придает им жесткость, хрупкость и

ломкость. Элементарное волокно льна представляет собой растительную клетку

веретенообразной формы с узким каналом и заостренными концами

(рис. 1.7 б). Волокно имеет первичную и

вторичную стен ки, в которых фибриллы расположены по спирали с углом накло на к

оси волокна 8–12°. В слоях вторичной стенки по мере при ближения к каналу угол

наклона фибрилл уменьшается и может достигать 0°. Слоистая структура волокна

образуется в результате постепенного отложения целлюлозы на его стенках.

Длина элементарного волокна и поперечник они зависят от места

расположения волокна в стебле: наиболее толстые и короткие располагаются у

основания стебля, а в направлении верхушки они становятся тоньше и длиннее.

Отдельные элементарные волокна соединяются между собой в пучки с помощью

срединных пластинок, состоящих из пектиновых веществ и лигнина. Обычно в пучке

содержится 15–30 элементарных волокон, а в стебле – 20–25 пучков. Пучки во локон

хорошо развиты по всей длине стебля и благодаря боковым ответвлениям соединяются

друг с другом, образуя в стебле сетча тый волокнистый каркас.

Первичная обработка собранного льна состоит из нескольких процессов

механических, физических и химических воздействий с целью выделить из стебля

пучки волокон. Выделенные волокна подвергают гребнечесанию, в результате чего

получают пряди длин ных очищенных комплексных (технических) волокон чесаного

льна и короткие волокна – очесы. Из чесаного льна получают гребенную пряжу,

идущую на изготовление высококачественных бытовых тканей. Очесы вместе с

короткими волокнами, полученными из отходов трепания, используются либо для

получения так называемой оческовой пряжи, либо для получения котонина –

хлопкоподобного льняного волокна.

Суть котонизации заключается в уменьшении длины пучков очеса и разделении

их до уровня эле ментарных волокон. В настоящее время применяются несколько

способов котонизации: химический (за счет

разрушения пектина и лигнина химическими реагентами), механический (путем разре

зания или разрыва волокнистой ленты), механохимический и биологический (путем

расщепления пектиновых веществ ферментами). Если комплексное волокно чесаного

льна имеет длину в среднем 170–250 мм и поперечник 150–250 мкм, то

котонизированные волокна получают длиной 25–45 мм и тониной 14–100 мкм. Этот

позволяет использовать их в смеси с хлопком, вискозой, шерстью и другими

волокнами.

При изготовлении изделий технического назначения (грубые ткани, канаты,

сети и т. п.) применяются другие виды целлюлозных волокон. Так, в странах Азии

для изготовления бытовых тка ней используют волокно рами, аналогичное по

свойствам льняным волокнам. В последнее время в некоторых странах возобновился

интерес к получению волокон из крапивы. Она растет практически на всех видах

почвы в течение 20 лет и содержит 12–14 % волокон. По данным производителей

(Германия), ткани из крапивы выгля дят, как льняные, блестят, как шел-

ковые, и обладают теплозащит ными свойствами, как шерстяные.

Свойства льняных волокон. Свойства технического лубяного волокна в основном

определяются строением и свойствами элементарных волокон, а также наличием

различных примесей, которые в лубяных волокнах присутствуют в больших

количествах, чем в хлопке.

В среднем длина технических волокон, применяемых в прядении равна 35–90

см, толщина составляет 10–3,33 текс [15]. Длина элементарного волокна составляет

в среднем 10–38 мм, поперечник – 12–37 мкм.

Физико-химические свойства льна и хлопка достаточно близки. Так,

например, действие на льняное волокно воды, пара, щелочей, кислот, окислителей и

светопогоды, примерно такое же, как и на хлопковое. Но имеются и некоторые

особенности свойств волокон льна, проявляющиеся при указанных воздействиях.

Гигроскопичность льна (W = 11 %) выше, чем у хлопка. Лен быстро впитывает

и отдает влагу. Особенностью льна является его высокая теплопроводность, поэтому

на ощупь волокна всегда холодные. С этим свойством связано так же и то, что при

нагревании сухие волокна льна выдерживают более высокие температуры, чем хлопок,

так как имеют большую гигроскопичность. Наряду с этим льняные волокна обладают

высокой воздухопроницаемостью, лечебными свойствами. Волокна льна – самые

прочные из натуральных волокон (Lp = 80 мкм). По прочности они превышают волокна

шерсти и хлопка, а также обладают стойкостью к гниению. В мокром состоянии

прочность элементарных волокон увеличивается, а технических уменьшается, так как

размягчаются пектиновые вещества, и ослабляется связь между отдельными пучками

волокон.

Элементарное льняное волокно имеет наибольшее относительное разрыв ное

усилие и наименьшее разрывное удлинение. Это связано с тем, что по сравнению с

хлоп ком лен обладает более плотной и ориентированной структурой. Кроме того,

волокна льна малоэластичны (ε = 2–3 %) [20]. Поэтому изделия из льняных тканей

сильно сминаются, а одежда деформируется. Изделия изо льна отличаются высокой

износоустойчивостью. Светостойкость льна также несколько выше:

потеря прочности на 50% происходит после инсоляции в течение 990 ч. Лен обладает

характерным блеском, т.к. его волокна имеют гладкую поверхность и при

многократных стирках не теряют свой первоначальный вид. Недостатком является то,

что благодаря большому количеству пектиновых веществ и пигментов, толстых стенок

и узкого замкнутого канала затрудняется подготовка к крашению и печатанию.

При кипячении в растворах СМС волокна становятся светлее и мягче, так как

происходит вымывание пектиновых веществ. Вследствие значительной неровности, а

также толщины и жесткости технического

волокна льна и пряжи из него, ткани получаются недостаточно однородными и мало

драпируемыми [4].

Кислоты, щелочи, окислители и восстановители действуют на лен так же, как

и на хлопок. Органические растворители, применяемые при химической чистке, на

лен не действуют. Горит лен также как и хлопок. Цилиндрическое

строение волокна дает возможность изготовлять компактную, гладкую, непушистую

пряжу. Из льняного волокна выпускают ткани бытового назначения – плательные,

костюмные, портьерные, для столового и постельного белья; технического

назначения – парусина, брезент, тарные ткани.

Волокна животного происхождения. Природные волокна животного

происхождения (шерстяное и шелковое) состоят из белков – природных

высокомолекулярных соединений, к кото рым относятся кератин (в шерсти), фиброин

и серицин (в шелке).

Основными видами белковых волокон являются шерстяные и шелковые.

Шерстяное волокно. Из истории шерстяного волокна. Шерсть издавна известна

людям. В IX–X тыс. до н.э. люди уже разводили овец на территории

современной Европы и Азии и производили из их шерсти ткани. Наиболее

древнее изображение овцы датируется приблизительно 3500 г. до н.э. В отличие от

других волокон, история производства которых была связана с конкретной страной

или местом, история шерсти принадлежит всему миру. Овцеводство было широко

развито в Древнем Египте – там из шерстяной ткани изготавливали свободные белые

плащи, которые носили поверх льняной одежды. Шерсть также применяли для

нанесения узоров на ткани изо льна, а шерстяные нити использовали в качестве

утка при производстве тканей из других во-

локон. В Индии, наравне с хлопчатобумажной одеждой, были распространены изделия

из шерсти, а в Китае на высоком уровне шерстоткачество было развито уже в

III в. до н.э., и некоторые ткани по прочности превосходили современные суконные

материалы. Кроме овечьей использовалась и шерсть других животных. Так, в Америке

это были кролики, ламы, бизоны, опоссумы, в Азии – верблюды и козы.

В Древней Греции также преобладала одежда из шерсти и льна. Особым

умением изготавливать великолепные шерстяные ткани славились византийские ткачи,

которые создавали ткани различной фактуры. Британцам шерстоткачество было

известно задолго до новой эры, но римляне, завоевав остров, принесли с собой

более совершенные приемы мастерства. Для улучшения качества тканей велись работы

по улучшению состава шерсти. Известно, что во II в. до н.э. римляне вывели новую

тонкорунную породу овец – так называемую тарентайнскую, от которой методом

скрещивания была получена испанская порода мериносов, распространившаяся по всей

Европе и Америке, которая давала длинное тонкое белое руно. Главными центрами

средневекового суконного производства в Европе были итальянские города Флоренция

и Брюгге. Главным центром по продаже тканей из шерсти были ярмарки в Шампани.

Кроме того, итальянское сукно шло в порты Египта, Сирии, Малой Азии, Крыма,

далее в Персию, на Кавказ, на Волгу, в Среднюю Азию и далее в Китай. Во второй

половине XVIII в., после появления совершенных кардочесальных ров-ничных и

прядильных машин, начало развиваться машинное производство шерстяных тканей. На

Руси кустарное производство тканей из шерсти существовало издавна, так, в Киеве

и Новгороде оно было уже в Х в. Грубые шерстяные ткани ткали дома, но уже с XI

в. их производили мастера шерстоткачества в монастырях при княжеских дворах.

Тонкие сукна поступали из-за границы, они стоили очень дорого и

доставались в основном князьям в виде награды. Первая мануфактура была создана в

Москве в 1630 г., однако, не выдержав конкуренции с привозными товарами, быстро

закрылась. При поддержке Петра I в 1698 г. была создана первая фабрика

армейского сукна, а в 20-х гг. XVIII в. в России насчитывалось уже около десятка

шерстоткацких предприятий. Однако производство камвольных шерстяных тканей было

налажено только во второй половине XIX в.

К основным овцеводческим странам относятся Австралия, Новая Зеландия,

Аргентина, Англия, Китай, бывшие союзные республики: Казахстан, Киргизстан,

Узбекистан, Украина и др. В России основными овцеводческими районами являются:

Северный Кавказ, Западная Сибирь, Поволжье. В настоящее время большая часть

сырья для шерстеперерабатывающей промышленности России импортируется из

государств Средней Азии и других ведущих овцеводческих стран. Особое место в

импорте сырья уделяется тонкой шерсти, позволяющей полу-

чать наиболее тонкие и легкие материалы.

В текстильной промышленности используется шерсть овец, верблюдов, коз,

коров, кроли чий пух. Производится более 8000 сортов шерсти, получаемой в разные

сроки стрижки.

Получение, строение и химический состав шерстяного волокна

Шерстяное волокно изготавливают из шерсти различных животных, т. е. волосяного

покрова животных: овец, коз, верблюдов и др. наиболее широкое применение в

производстве текстильных материалов имеет шерсть овец, наряду с этим

используется шерсть коз, верблюдов, кроличий пух, шерсть собаки и т. д.

Шерстяное волокно представляют собой роговидные образования кожного покрова

(волосяной покров) животных. В химический состав шерсти помимо кератина (90 %)

входит некоторое ко личество минеральных и жировосковых веществ, пигмента и меж

клеточного вещества (видоизменение кератина).

В отличие от целлюлозных волокон шерстяное обладает сложным

морфологическим строением. Волокно шерсти состоит из трех слоев: чешуйчатого,

коркового и сердце винного (рис. 1.8).

Чешуйчатый слой (кутикула) состоит из черепицеобразно нало женных друг на друга

плоских ороговевших клеток, которые защищают волос от разрушения и могут иметь

форму колец, полуколец, пластинок. От размеров, формы и характера расположения

чешуек зависит блеск волокон и их способность свойлачиваться.Толщина чешуйки

равна примерно 1 мкм. Каждая чешуйка покрыта тонким слоем, состоя щим из хитина,

воска и других веществ и обладающим большой устойчивостью к кислотам, хлору и

другим реактивам.

Пух – тонкие извитые волокна, состоящие из двух слоев: чешуйчатого и коркового. Пух образует весь волосяной покров тонкорунных

овец и прилегающий к коже покров грубошерстных овец. Чешуйки

у пуха кольцевидной формы, они охватывают волокно по всей окружности, находят одна на другую, создавая шероховатую поверхность.

Ость грубее, толще пуха и почти не имеет извитости.

Корковый слой, или кортекс, является основным слоем волокна,

он состоит из веретенообразных клеток длиной 80–90 мкм с поперечником 4–5 мкм. Веретенообразные клетки образованы из фибрилл

кератина и соединены между собой межклеточным ве ществом, обладающим меньшей устойчивостью к химическим воз действиям, чем

кератин. Поэтому разрушение волокна всегда на чинается с распада

на веретенообразные клетки.

В центре волокна имеется сердцевинный слой, состоящий из крупных клеток с кератиноподобным веществом, которые расположены

перпендикулярно клеткам коркового слоя и заполнены пузырьками

воздуха.

По характеру строения шерстяные волокна подразделяются на четыре типа: пух, переходный волос, ость, мертвый волос

(рис. 1.9).

Она состоит из трех слоев: чешуйчатого из пластинчатых чешуек,

коркового и сплошного сердцевинного. Чешуйки у ости имеют не кольцевидную форму и наиболее плотно прилегают к корковому слою,

обусловливая сильный блеск и меньшую валкость. Сердцевинный слой

занимает от 1/3 до 2/3 толщины волокна.

Переходный волос занимает промежуточное положение между

пухом и остью. Переходный волос образует 3 слоя: чешуйчатый, корковый, прерывистый сердцевинный.

Мертвый волос – грубое, прямое, жесткое волокно, которое плохо

окрашивается и легко ломается при переработке. Мертвый волос состоит из трех слоев: чешуйчатого, тонкого коркового и широкого сердцевинного, занимающего почти весь поперечник волокна [4].

Шерсть состригают с овец специальными ножницами или машин-ками. Шерстный покров, снятый с овец, называют руном.

В смеси с овечьей шерстью для изготовления ткани, трикотажных

полотен используют шерсть дру гих животных. Вер блюжью шерсть

представляют собой пуховые волокна, длина которых достигает 60–70 мм,

а средняя тонина 20,6 мкм. Шерсть ангорской козы называется мохер

(могер, тифтик). Это тонкое, длинное (150–200 мм), мало извитое

и блестящее волокно. Шерсть ламы из семейства верблюдовых – альпака

это мягкое, тонкое, прочное, и блестящее волокно. Шерсть кашмирских коз (кашемир), получаемая вычесыванием представляет очень

тон кое и длинное (до 450 мм) волокно. Шерсть ангорского кролика

используется для получения мягкого, тонкого, водостойкого и молеустойчивого волокно под названием – ангора.

Шерсть состригают с овец специальными ножницами или машинками. Шерстный покров, снятый с овец, называют руном. Такая шерсть

сильно загрязнена и называется грязной. Кроме того, она неоднородна

по качеству. Для очистки от загрязнений и подбора однородных по качеству партий волокна, снятую с овец шерсть подвергают первичной

обработке, которая состоит из:

•

сортировки шерсти по качеству;

•

трепания с целью разрыхления и удаления засоряющих примесей;

•

промывки для удаления жира, пота и грязи (промывка производится слабым раствором серной кислоты);

•

сушки до содержания влаги 15–17 %;

•

упаковки.

Очень загрязненное волокно подвергают обработке 5 % раствором

серной кислоты с последующей термообработкой при температуре

110°С. Эту операцию называют карбонизацией. Раствор кислоты разрушает растительные засоренности, основу которых составляет

целлюлоза. При этом шерсть не повреждается. Продукты гидролиза

целлюлозных примесей удаляются из шерстяного материала при последующем механическом воздействии.

Свойства и область применения шерстяного волокна. Шерсть – до-статочно прочное волокно. Прочность шерстяных волокон в значительной степени зависит от их толщины и строения. Относительная

разрывная нагрузка и износостойкость тонкой шерсти выше, чем грубой, так как грубые волокна (ость, мертвый волос) имеют сердцевинный слой, заполненный воздухом.

Волокно извитое и имеет высокую упругость, поэтому изделия

из шерсти малосминаемы и высокоэластичны (ε = 40–60 %). Извитость

и наличие чешуйчатого слоя на поверхности способствуют сцепляемости волокон и обусловливают свойлачиваемость. В процессе валки во-

локна способны сближаться, перемещаться и, перепутываясь, сплетаться, образуя войлокообразный застил. В результате валки масса

волокон уплотняется, изменяется их внешний вид, уменьшается теплопроводность и увеличивается мягкость, что используется при изготовлении фетра, сукна, войлока, одеял.

Волокно гигиенично, имеет высокую гигроскопичность (W = 15–17%)

и при этом кажется сухим. Шерсть медленно впитывает влагу и медленно ее отдает. Под действием тепла и влаги волокна удлиня ются.

На способности шерсти менять степень растяжимости и усад ки при

ВТО (влажно-тепловая обработка) основано проведение та ких операций, как сутюживание, оттягивание, декатирование.Волокно легкое, имеет низкий удельный вес и низкую теплопроводность, обладает высокими теплозащитными свойствами.

Шерстяное волокно неустойчиво к истиранию, склонно удерживать

и долго сохранять запахи. Потери прочности шерстяного волокна

в мокром состоянии составляют около 30 %.

Шерсть обладает амфотерными свойствами, т.е. может всту пать

во взаимодействие и с кислотами и со щелочами. При ки пячении

шерсть растворяется уже в 2%-ном растворе едкого на тра. При действии

разбавленных кислот (до 10%) прочность шерсти увеличивается.

Под действием концентрированной азотной кислоты шерсть желтеет,

под действием концентрирован ной серной кислоты обугливается.

По светостойкости шерсть превосходит все натуральные волокна: потеря

прочности на 50% происходит после инсоляции в течение 1120 ч [14].

Недостатком шерсти является малая термостойкость – при температуре 110–130°С волокна становятся ломкими, жесткими, снижается

их прочность. Интенсивное ухудшение свойств и раз рушение волокон

наступают при температуре выше 170°С. Блеск шерсти определяется

формой и размером покрывающих ее чешуек: крупные плоские чешуйки придают шерсти максимальный блеск; мелкие, сильно отстающие

чешуйки делают ее матовой.

При горении шерсть в пламени спекается, при вынесении воло кон

из пламени горение их прекращается, образуется спекшийся черный

шарик, запах жженого пера.Качество шерстяного волокна зависит от его длины и толщины исходя из этих показателей овечья шерсть подразделяется на следующие

типы волокон: тонкую, полутонкую, полугрубую и грубую. Тонкая

шерсть, состоящая из пуховых волокон, применяется для изготовле-

ния высококачественных шерстяных камвольных тканей. Полутонкая

шерсть, состоящая из пуховых волокон и переходного волоса, применяется для выработки камвольных костюмных и пальтовых тканей.

Полугрубая шерсть, состоящая из ости и переходного волоса, применяется для выработки полугрубых суконных и костюмных тканей.

Грубая шерсть имеет в своем составе все типы волокон, ее применяют

для изготовления грубосуконных тканей [15].

Козий пух в основном применяют для изготовления платков, трикотажных изделий и некоторых платьево-костюмных, пальтовых

тканей. Для изготовления одеял и национальных изделий используется верблюжью шерсть.

Получение, строение, химический состав натурального шелка

Из истории шелка. Шелком называют тонкие непрерывные нити,

выпускаемые гусеницами шелкопрядов: тутового и дубового, при завивке кокона перед окукливанием.

Искусство производить шелк родилось в Китае примерно

3 тыс. лет до н.э. В течение многих лет китайцы хранили секрет получения шелка, и тайна его изготовления очень долго оставалась неразгаданной. Корейцы познакомились с шелководством только во II в. н.э.,

а от них о шелке узнали японцы, индийцы и другие соседние народы.

Однако, несмотря на распространение шелководства по миру, Китай

еще долгое время безраздельно владел монополией на торговлю шелком, а многочисленные китайские караваны бороздили Малую и Среднюю Азию, снабжая прекрасными тканями повелителей многих стран.

Первыми европейцами, которые познакомились с продукцией шелководства, были воины Александра Македонского. Однако долгое время

европейцы не имели абсолютно никакого понятия о производстве

шелка. Многие ученые пытались открыть тайну шелка: некоторые приближались вплотную к ее разгадке, другие глубоко заблуждались. Римляне стали носить шелковую одежду со времени возвращения из Китая

римского консула Помпея: в 75 г. до н.э. Сначала это были ткани

из бомбицины – нитей, полученных от дикого шелкового червя. Они

уступали по качеству нитям из коконов тутового шелкопряда и постепенно были вытеснены натуральными шелками, доставляемыми

по Великому шелковому пути (в I в. н.э.). Римляне научились из плотных китайских тканей получать тончайший шелк путем разделения

их на тонкие нити и повторного изготовления из них тканей. Цена

шелковой ткани в те времена была равна весу золота.

Тайна производства шелка была раскрыта лишь в 532 г. н.э., после

распада Великой Китайской Империи. Искусство разведения шелкопряда было перенято арабами, а от них вместе с исламом распространилось на Северную Африку, Сицилию, в Испанию и Португалию.

С XII в. шелковые ткани начинают производить в Италии. Попытки

французских королей развить собственное шелководство были безрезультатны вплоть до правления Генриха Наваррского. Но из привозного сырья шелкоткачество развилось во Франции в начале XV в., а у его

истоков стояли ткачи итальянцы. В Англии шелковые ткани вошли

в употребление в 1251 г., однако первые попытки шелководства, как

и во Франции, были неудачными. Позже с помощью итальянцев англичане потеснили Францию на европейском рынке производства

шелка, а затем и опередили ее. На Руси издавна знали шелковые ткани,

но своего производства шелка не было, его привозили в основном

из Византии. В XI–XII вв. происходит интенсивный обмен русских мехов на шелковые ткани. В XVI в. в Москву привозились восточные ткани из Средней Азии и Ирака. В том же XVI в. в Москве возникает

и первое русское производство парчи. А в 1593 г., была открыта первая

мастерская, где ткали шелк, парчу, бархат, ленты и шторы. В XVIII в.

в период с 1714 по 1726 г. было открыто 10 шелкоткацких фабрик,

а к 1818 г. их число достигло уже 220. Особенностью шелкоткацкой

промышленности царской России было размещение фабрик в основном в Московской, Владимирской губерниях и отчасти в Петербурге,

оторванность от сырьевой базы и работа на привозном сырье. В СССР

были построены крупные шелковичные совхозы, заводы, базы первичной переработки коконов, шелкомотальные фабрики, организованы

тутовые питомники. Шелководство было развито в южных районах

России, в некоторых районах Украины, Молдавии, на Северном Кавказе, в Средней Азии, Азербайджане и Грузии [34].

Промышленное значение имеет шелк одомашненного тутового

шелкопряда, гусениц которого выкармливают листьями тутового дерева (шелковицей). Основными шелководческими странами являются

государства Средней Азии и Закавказья, Япония, Китай, Корея, Италия, Индия и другие.

Тутовых шелкопрядов разводят в специализированных шелководческих хозяйствах. Шелкопряд в своем развитии проходит че тыре ста-

дии: яичко (грена), гусеница, куколка и бабочка. В период выкармливания гусениц листьями тутового дерева в их теле совер шается белковый

обмен. Под действием ферментов пищеваритель ного сока белки,

содержащиеся в листьях тутового дерева, распа даются на отдельные

аминокислоты, которые усваиваются клет ками организма гусеницы.

Помимо этого в организме происходят синтез аминокислот и перестройка их молекул, т. е. превращение одних аминокислот в другие.

В результате к моменту окукливания в теле гусеницы накапливается

жидкое вещество с полным набором различных аминокислот, необходимых для создания основного вы сокомолекулярного соединения натурального шелка – фиброина 75% и шелкового клея – серицина 25%.

В момент образования кокона гусеница выделяет через шелкоотделительные протоки две тонкие шелковины, которые при вы ходе

на воздух застывают. Одновременно выделяется серицин, который

склеивает шелковины вместе (рис. 1.10). Гусеница по мере выделения

нити укладывает ее слоями, образуя плотную замкнутую оболочку,

склеенную серицином, – кокон. Внутри кокона гусеница окукливается,

а через 15–17 дней куколка превращается в бабочку. Поэтому коконы

собирают не поз же чем через 8–9 дней с начала завивки и передают

на первичную обработку.

Цель первичной обработки шелка – размотать коконную нить.

Разматывание осуществляется на специальных кокономотальных автоматах, где несколько нитей с 4–9 коконов, сложенных вместе, наматывается

на мотовило. Получаемая нить называется шелком-сырцом. Обычно

в шелке-сырце содержится 26–33% серицина, однако при последующих

обработках содержание его в гото вой ткани снижается до 4–5 %.

Свойство натурального шёлка. Толщина коконной нити неравномерна на всем ее протяжении и выражается линейной плотностью, которая колеблется от 0,5 до 0,18 текс. Одна шелковина имеет поперечник, равный в среднем 16 мкм, а коконная нить – 32 мкм. Длина

коконной нити достигает 1500 м, верхний и внутренний слои кокона не разматываются, поэтому средняя длина размотанной нити 600–900 м.

Натуральный шелк – ценное волокно, прочное (Lр = 38 ркм), тонкое, гигиеничное, гигроскопичное (W = 13–15 %), воздухопроницаемое, имеет низкий удельный вес, хорошее туше. Хорошо окрашивает-

ся. Доля упругой деформации в полном удлинении составляет 60 %,

поэтому ткани из натурального шелка мало сминаются. По химической

стойкости натуральный шелк превосходит шерсть. Разбавленные кислоты и щелочи, органические раствори тели, применяемые при химчистке одежды, на натуральный шелк не действуют. Натуральный

шелк растворяется только в концент рированных щелочах при кипячении. Прочность натурального шелка в мокром состоянии снижается

на 5–15%. При длительном действии воды и при повторных стирках

на окрашенных волокнах возникает белесый налет, который портит

внешний вид изделий. Некоторое оживление окраски и повышение

блеска может быть достигнуто полосканием в разбавленном растворе

уксусной кислоты.

С целью получения тканей с хорошей драпирующей способно стью

при меньшей затрате сырья производится утяжеление натурального

шелка (до 40%). Способы утяжеления: обработка соля ми металлов,

пропитка растительными дубителями, сохранение серицина, обработка суспензией бетанитовой глины и др. Под действием прямых солнечных лучей шелк разру шается быстрее, чем все прочие натуральные

волокна (хлопок, шерсть). Цвет отваренных коконных нитей слегка

кремоватый. Горение натурального шелка аналогично горению шерсти. Кроме тутового шелкопряда существует дубовый шелкопряд, кормом для которого являются листья дубов. Шелк дубового шелкопряда

имеет более грубые волокна, чем шелк тутового шелкопряда. Коконы

дубового шелкопряда почти не поддаются размотке и поэтому используются для полу чения пряжи. В прядении в основном используют

коконные нити равномерные, без разрыва.

Из натурального шелка вырабатывается широкий ассортимент платьевых тканей (атлас, шифон, жоржет, тафта, креп-сатин), нитей, шнуров, высокопрочных технических тканей для оборонной промышленности.

Кроме того, натуральный шелк применяют для выработки шелковых швейных ниток. Отходы натурального шелка, бракованные коконы используют для выработки шелковой пряжи [15]. В приложении А

представлены сведения о натуральных текстильных материалах, используемых в традиционной культуре народов севера Томской области

в конце XIX – начале XX веков.

Минеральные волокна. Асбест. Асбестовое волокно – натуральное,

минерального происхождения. По химическому составу асбест представляет собой водные силикаты магния, железа, кальция и залегает

в горных породах в виде жил и прожилок.

На асбестовые фабрики они поступает после добычи из некоторых

горных пород. Его обогащают путем дробления, получая пучки воло-кон, которые не имеют извитости и поэтому не прядутся. В прядении

их используют вместе с хлопком, получая смешанную пряжу, а из нее ткань

технического назначения – фильтры, термо- и звукоизолирующие прокладки. Волокно устойчиво к действию щелочей и других химических

реагентов, обладает огнестойкостью, электро- и теплоизоляционными

свойствами и используется в электротехнической промышленности

как изолирующий материал [14]. |